2023/02/21

ハイテク部品や機器などのめっき処理のパイオニアとして、知る人ぞ知る東電化工業という会社が秋田県大仙市にある。同社は、他社には真似ができない独自技術によって、売上を倍増させており、地元でも大変注目を浴びている企業だ。近年は技術開発のみならず、社内業務のIT化やDX化も積極的に推進しており、より効率的な仕事環境を整備しているところだ。本稿では、そんな勢いのある同社について紹介したい。

秋田県大仙市の東電化工業は、独自の表面処理技術を有する企業だ。表面処理技術の中でも、同社が専門とするのは金属や非金属の表面に薄い金属膜を施す「めっき処理」である。めっき処理というと、金属に装飾性を持たせることをイメージするかもしれない。

もちろんその通りだが、近年は装飾性だけでなく、めっき技術により導電性を持たせたり、鏡面のように光の反射率を高めたり、電磁波をシールドしたりと、プリント基板・電子部品・自動車・スマートフォンなど多岐にわたって機能性を持せる役割を担っており、ますますモノづくりには欠かせないテクノロジーになっている。

まさに東電化工業は、自社開発の機能性めっき技術によって、急速に売上を伸ばしている注目の企業である。その売上は、ここにきて20億5,000万円(2020年度)から約40億円(21年度)と倍に跳ね上がった。そんな同社を強力なリーダーシップで牽引しているのが、代表取締役社長に就任して今年で12年目になる若泉裕明氏だ。

東電化工業株式会社 代表取締役社長 若泉裕明 氏

東電化工業株式会社 代表取締役社長 若泉裕明 氏

同氏は、東電化工業の三代目として、いずれ社長を継ぐことになるだろうと若いころから感じていたそうだが、青山学院大学 理工学部を卒業後、すぐに同社に入社せず、海外と国内の両方の現場でスキルを積もうと考えたという。

「大学卒業後シンガポールのプリント基板製造会社と薬品会社の2社に6年ほど勤めました。その後、東京の姉妹会社で技術を磨き、この経験が、のちのち社長に就任してから役立ちました」と若泉氏は振り返る。

もともと東電化工業は、東京・目黒区で創業したが、創業者である祖父が秋田県鹿角市八幡平出身だったこともあり、1982年に秋田県の誘致企業として、この地に移転してきたという。というのも当時、大手電機メーカーが秋田に半導体製造工場をつくることになっており、その半導体関連のめっき処理を受けていた同社が先行して地元で足場固めをすることになったからだ。

同氏は「秋田に来た頃は、半導体へのめっき処理が仕事の大部分を占めていましたが、その後は半導体関連案件が下火になり、その他の電子部品メーカーやプリント基板メーカーなど、他業種にも幅を広げてきました。現在の取引先は60社を超えています。取引先も県内が5%ほどで、県外が90%以上と、主要顧客は県外比率のほうが高く、全国的に広がっています」と説明する。

実際に東電化工業は、この数年で年商を伸ばしている。冒頭でも触れた通り、売上は2020年度の20億5,000万円から1年で倍増し、22年度も12月時点で35億円に達し、順調に推移している。さらに24年度には60億円超を目指しているという破竹の勢いだ。100数名の規模の企業としては、売上の伸びの勢いは非常に大きいといえるだろう。その理由の1つとして、同社には誰にも真似できないオンリーワンのめっき技術を開発してきたからだ。

もともと同社はプリント基板に表面実装したLEDを銀めっきする技術を開発するなど、その技術力には定評があった。売上の源泉となる技術開発の契機になったのは約10年前のこと。某大手の電気メーカーからセラミック基板への無電解めっき処理を依頼されたことだった。

そこから2つ目の転機が訪れた。皆さんご存じのワールドワイド企業から、通信機器部品に使う特殊金属基板へのめっき処理が舞い込んだのだ。

若泉氏は「この処理は非常に難易度が高く、同業他社が音を上げていた仕事でした。実際に着手してみると、基板上の素材に複数の金属成分が混合されており、めっきを定着させる薬品がないことがすぐに分かりました。そこで薬品メーカーに直談判して薬品の配合比率を変えてもらい、安定的にめっき処理を施せるように何度もトライして新技術を確立したのです」と説明する。

工場の無電解Ni-Auライン。同社の表面処理は、LED基板をはじめ、半導体や電子部品、産業機器製品、IT製品まで幅広くカバーしている

工場の無電解Ni-Auライン。同社の表面処理は、LED基板をはじめ、半導体や電子部品、産業機器製品、IT製品まで幅広くカバーしている

かつて同氏が薬品会社に5年ほど勤めていた経験が、このとき役立ったのだ。これも非常にハードルが高い処理だったが、2年にわたるトライ&エラーの結果、やっと成功に漕ぎつけた。そして同社の技術に対する評価はうなぎ登りに高まり、仕事の依頼も急増していった。現在は、この処理の仕事で売上の半分以上をはじき出しているという。

幾多のハードルを乗り越えながら成長を遂げてきた同社だが、事業内容が一分野に偏るリスクもあるため、今後はバランスの良い形で展開できるように、成長が見込める新領域にも手を伸ばしている。たとえば、需要が見込めそうな電気自動車の車載部品のめっき処理などにも進出しようとしているそうだ。

このように東電化工業は「The Next Challenge」というキャッチコピーのもと、めっき処理事業をコアにビジネスの幅を広げてきた。企業競争力を高めるために、試作から量産まで新技術の研究開発に注力することで、セラミックスやガラスなどへの難めっき技術を開発し、多くの解析機器を導入して、高度な分析・解析も自社内で可能にしている。他の中小企業では所有できないような高価な品質管理用解析装置を保有している。また2022年春には、事務所などがある管理棟も新築したばかりだ。

その一方で社内業務の効率化に向けたIT化については2010年半ばまでは、それほど進んでいなかったようだ。というのも一般的な業務に関してExcelなどは利用していたものの、ほとんどを紙で処理してきたという。しかし2015年から、いわゆる生産管理システムを導入することになった。これは市販パッケージではなく、スクラッチでITベンダーに作ってもらったものだ。

次に手掛けたのが労務管理システムであった。従業員の労務管理についても以前まではアナログ処理が中心で、勤務時間も会社方針で各社員に任せて手書きで提出してもらっていた。そこで2019年から総務・経理のIT化に着手し、現在では経理業務も各社員の給与計算を自動化するところまで進んできた。

ただし、まだデジタル化が進んでいない業務も残っている。特に近年はIT化をさらに押し進め、デジタルで変革を遂げるためのDX化が企業成長の大きなポイントになっている。同社の大きな特徴は、他社の追随を許さない独自技術に加え、受注メーカーの製品にめっき処理を施して最短で1日~2日というスピーディな出荷が可能なことだ。

若泉氏は「出荷を完了するためには、めっき処理後の最終品質までチェックしなければなりません。またお客様から調査依頼があれば、過去のデータを比較して十分に品質が担保されているのかを調べる必要もあります。その際に、過去の紙ファイルの山から情報を見つけてこなければならず、大変な労力がかかっていたのです。そこで文書管理についても、アナログの紙ベースからデジタルのデータベースへ移行する必要がありました」と力説する。

そこで東電化工業は本格的な社内DX化に向けて本腰を入れ始めた。もともと同社は品質保証について大変厳しく管理している企業である。1997年に品質マネジメントシステムに関する国際規格「ISO-9001」を取得、また2005年には環境マネジメントシステム規格「ISO-14001」も取得していた。さらに各規格の2015年版も2017年に取得済だ。ご存じの読者も多いだろうが、こういったISO規格をクリアするには、管理しなければならない書類も多く、さまざまな審査にパスする必要があった。

早い段階からISO-9001とISO-14001を取得。また2015年度版も取得済で、非常に品質管理に厳しい企業であることが分かる

早い段階からISO-9001とISO-14001を取得。また2015年度版も取得済で、非常に品質管理に厳しい企業であることが分かる

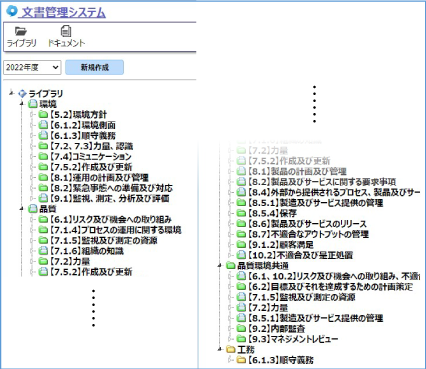

同社のように、多品種のめっき処理を手掛けるような生産工場においては、ISO準拠の文書も膨大になり、その保管期間を考慮しなければならなかった。そこで今後の文書管理と運営方法に関しても、何か良い施策がないかと検討していたところだった。とはいえ、いざ文書をデジタル化して管理するといっても、ファイル管理の方法から、ワークフロー機能、検索機能など、様々な特徴をもつソリューションがあり、そのなかで自社の運用に最もフィットするようなシステムを求めていたという。

そこで白羽の矢が立ったのが、地元ITベンダーとして有名だったエイデイケイ富士システムであった。同社は当初、東電化工業に対して一般販売されているクラウド型データベースシステムや文書管理サービスなどを提案したという。ただし、若泉氏はクラウドサービスではなく、オンプレミス環境にこだわったそうだ。

「やはり自社に最適化できるように、自由度の効くDX環境にしたいという思いが強くありました。またコスト面からも、ランニングコストを抑えられるという思いで、オンプレミスのほうが良いと判断しました」と若泉氏は説明する。

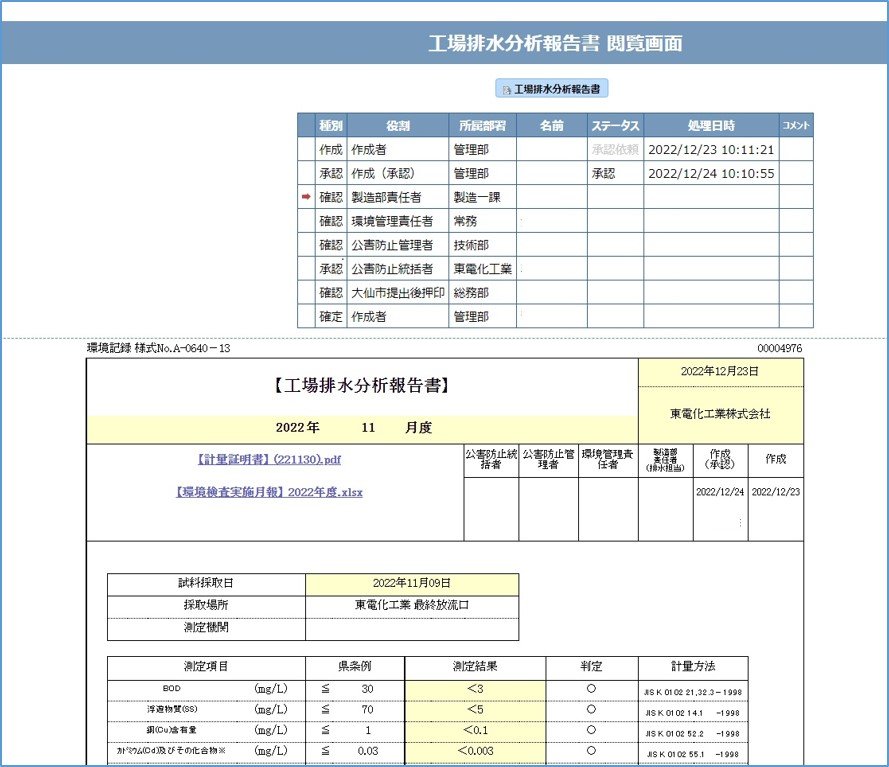

実はエイデイケイ富士システムは、最初に提案したような市販パッケージではなく、同社オリジナルの文書管理ソリューションも用意していた。それを東電化工業に再提案したところ、DX化を進める上で自社にマッチするシステムであることが分かり、採用の運びとなったそうだ。このシステムによって、関連企業の現場も含めて、必要な文書を約30台のクライアントから容易に検索できるようになり、利便性が高まった。また使いやすいワークフロー機能により、文書の確認・承認・確定の作業がスムーズに行えるようになったことも大きなポイントだった。

今回、エイデイケイ富士システムが開発した文書管理システム(写真はワークフローの画面)。いつ誰が確認・承認をしたのか一目瞭然で分かる

文書管理システムのライブラリの画面。ISOのフォーマットに従ったものになっている点がポイント

若泉氏は「以前は文書の確認・承認がどこかで滞っていても、それがどこの部署の誰が止めているのかよく分からない状況でした。しかし新しい文書管理システムの導入により、現状をすぐに把握できるようになり、以前と比べても明らかに承認までの時間が短縮されています。ただし、まだシステムの本格導入から日が浅いこともあり、さらに文書管理のDX化を進めるべく、膨大な紙文書のデジタル変換作業を急ピッチで進めているところです」と期待を膨らませる。

これらの文書のデジタル変換作業が終われば、さらに網羅的に検索性が広がり、業務の効率化につながるだろう。

東電化工業では、今回の文書管理システムの導入を皮切りに、さらに社内DX化を推進していくという。ITによる部分最適から、DXによる全体最適へ移行することで、将来的にはISO規格とデジタルデータを紐づけた品質管理のロールモデルになるかもしれない。エイデイケイ富士システムは、今後も東電化工業の成長を後押しする重要なキープレイヤーとして、DX化を強力に後方支援していく構えだ。

現在エイデイケイ富士システムでは、同様の課題を抱えた顧客に対するDXソリューションとして、文書管理システムをさらにパワーアップさせた「AaaS DocX」を展開する準備を進めているところだ。

編集・監修:創生する未来編集部 執筆:井上猛雄

社名

東電化工業株式会社

代表取締役社長

若泉 裕明

住所

秋田県大仙市協和船岡字善知鳥14番地1

キャッチコピー

「The Next Challenge」「みんなの幸せをつくる会社」

従業員数

105名(男子68名 女子37名):2023年2月1日現在

事業内容

各種表面処理 / 印刷加工 / 組立加工