2026/02/09

半導体・液晶工場に不可欠なライフラインを支える技術者集団である「ジャパンマテリアルグループ」。現在、全国に15箇所の拠点を持ち、社員数も全体で 1,700 名を超える。

事業の拡大とともに、現場を支える業務基盤にも、より高い精度とスピードが求められるようになっている。

そんな中取り組んだ業務改革により、月 130 時間の工数削減という成果が生まれた。この記事では、その取り組みの背景とシステム導入に至るまでの経緯をお伝えしたい。(2025 年12月 四日市事業所にて 右から、PM本部 生産管理部 部長 伊藤 和貴氏、PM本部 生産管理部 生産管理課 課長代理 清水梨紗氏、管理本部 経営企画部 情報システム課 課長代理 阿部 雅志氏)

三重県菰野町に本社を置くジャパンマテリアル株式会社(JAPAN MATERIAL Co., Ltd.) (以下、JM社)。ここ数十年、安定して業績を伸ばし続けている同社であるが、その事業は大きく二つの柱で構成されている。

まず全体の中核を成しているのが、半導体・液晶工場向けのインフラを支えるエレクトロニクス関連事業。半導体や液晶の製造過程において必要不可欠なガスや超純水、薬品、動力などの供給・管理サービスを展開している。工場の稼働や維持管理に関するサービスを一貫して行なっている点が大きな特徴である。そしてもう一つの柱が、グラフィックスソリューション事業だ。グラフィックボードやデジタルサイネージなどの製品を輸入販売し、用途開発、保守サポートまでを手がける。

エレクトロニクス関連事業部の中には、現場施工や建設工事を担う FS 本部と、そこをサポートする PM 本部が存在する。PM は「プロダクションマネジメント」の略であり、建設部門の売上管理や原価管理、材料や外注の調達、在庫管理といった業務を統括している部門だ。

PM本部 生産管理部の部長を務める伊藤和貴氏

「原価管理の観点で、外注費の⼯数をしっかり管理することが⾮常に重要になります。」と伊藤氏はいう。半導体業界は需給の変動が激しく、投資判断は1〜2カ月という短いスパンで変化するそうだ。そのため顧客の投資スピードに迅速に対応し、必要なモノと人をタイムリーに調達・配置する力が求められるのだそうだ。

「そこはずっと当社の課題でもありますし、強みでもあります。」と伊藤氏はいう。過去20年にわたる成長の背景には、こうした変化に対応する迅速な経営判断と、意思決定のスピードもあるのかもしれない。

まさに、その工数管理こそが今回メスの入った部分である。これまで同社では、工数管理を紙による手書き記録で行なっており、原価などの必要な情報をリアルタイムで正確に把握しづらいという課題を抱えていた。

JM 社では、人事・給与・販売・会計といった基幹業務に、基幹業務システムパッケージを導入し、全社的に運用している。グループウェアについても、同システムと連携しやすい製品を採用しており、システム環境そのものは一定程度整備されている状態だ。その一方で、同社が強く問題視していたのは、そこに至るまでの業務プロセスがアナログである点であった。基幹業務システムに投入される前段階のデータ作成や業務フローは、紙や手書きに依存しており、結果としてシステムの機能を十分に活かし切れていないという課題を感じていた。システムは存在しているが、業務の入り口がデジタル化されていないため、全体最適には至っていない状態であったのである。

JM 社の DX 検討の歴史は約 20 年以上前から社内に存在していたという。「業務に合った変化が必要」という認識はあったが、ただしそれは「やりたい」という思いにとどまり、具体的な変革には踏み切れていなかった。

その転機の一つが、熊本拠点である。半導体工場建設に伴い、外注業者が急増したことがきっかけで、外注業者の数や工数管理の重要性がこれまで以上に高まった。これまで三重県、岩手県、石川県、広島県と段階的な拠点拡大の中では、長年使い続けてきた A3 用紙の手書き様式によって現場を支えてきた。しかし熊本拠点では業務量が飛躍的に増加し、よりスピーディーで正確な管理手法が求められるフェーズへと移行した。これを機に、同社は次の成長段階にふさわしい業務の在り方を、本格的に検討し始めたのである。

こうした変化の背景には、現場一人ひとりの意識の積み重ねもあったという。「新卒社員が期待を胸に入社し、最初に触れる業務環境が紙中心の運用だったとしたら...。長年培ってきた紙中心の運用を土台としながらも、次の時代にふさわしい形へ進化させたいという思いは、前からありました。」16 年前に入社した伊藤氏も、そうした思いを長く抱いてきた一人である。

今回のシステム導入には特別な出来事があったわけではない。「日々の業務をより良くしたい」という現場の声が少しずつ重なり、「今の成長段階に合ったやり方へ進もう」という共通認識が徐々に形成されていった結果だ。

エイデイケイ富士システム(以下、ADK 富士システム)が提供する、外注工数管理システム「SiteEye」の導入は、現場と管理部門に明確な成果をもたらしたという。最も象徴的なのは、作業時間の削減効果である。

今まで紙の日報を作成し、原価管理部門で確認・原価計上するまでにかかっていた工数時間は、「SiteEye」を導入したことでひと月あたり約 130 時間も削減された。「その時間を他の業務に充てられるようになったことは、とても大きな変化でした」と、PM 本部 生産管理部 生産管理課 課長の清水氏は振り返る。

成果は明確に数字にも表れている。生産管理・原価管理を担う部門では、過去 1 年間で退職や産休により4名の退職や人員減があったにもかかわらず、なんと追加採用を行わずに業務を維持している。さらに残業時間の減少も実現した。もし、今回のシステム導入がなければ業務は回らず、さらなる人員補充と残業時間確保を余儀なくされていたかもしれないそうだ。伊藤氏は、現場で生まれている変化と成果を把握したうえで、「現場でこれだけの効果が出ている点について、SiteEyeを導入して本当に良かったと感じています」と評価する。一方、全社のIT・デジタルを統括する立場にある阿部氏も「同感です」と、その実感を語る。現場の実感と、全社視点での納得感が重なり合うかたちで、今回のシステム導入の意義は確かなものになっている。

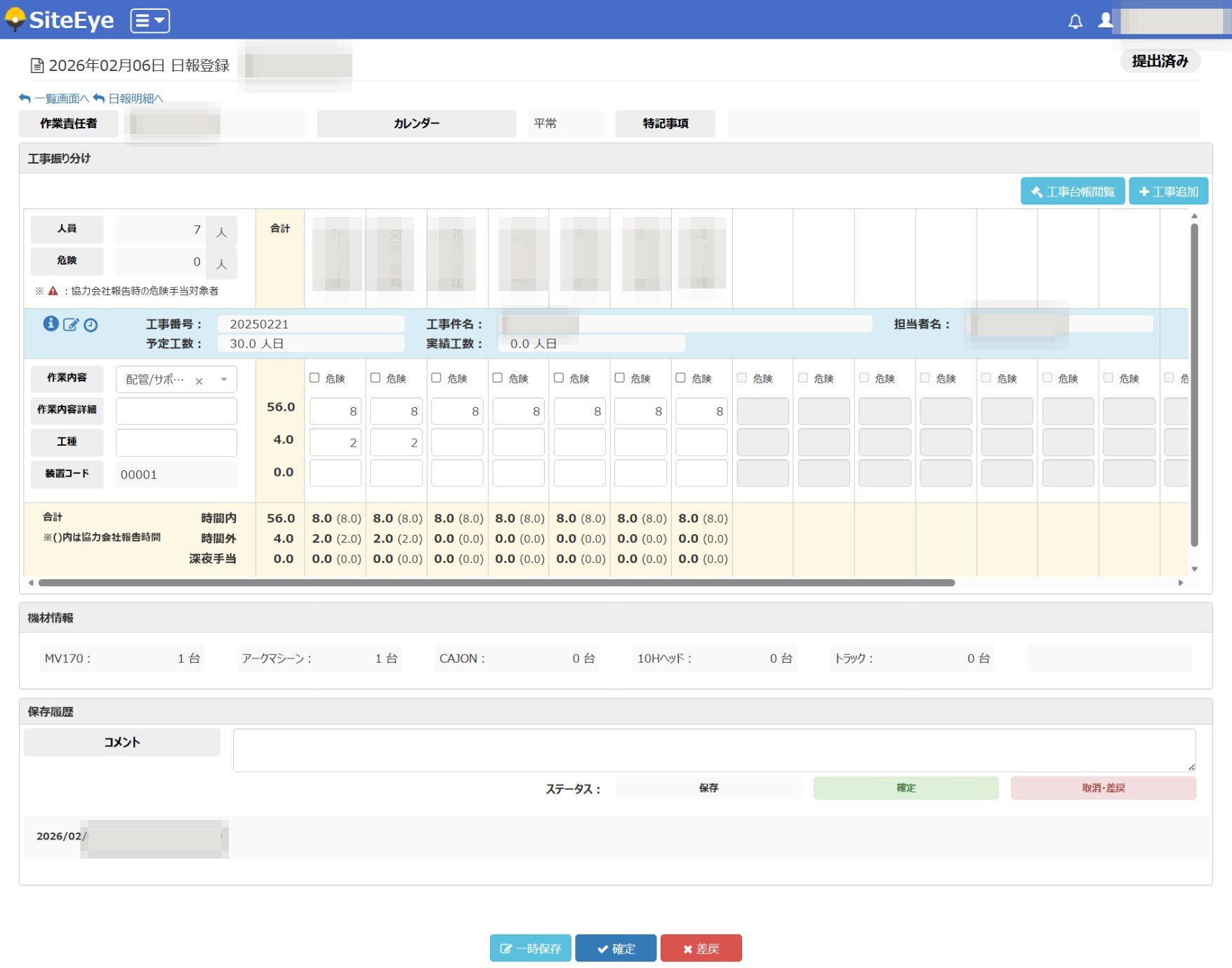

※今回ADK富士システムが開発したシステム「SiteEye」の日報画面の一部。紙媒体のフォーマットになるべく近づけた形で作成した。

外注費は原価全体の中でも特に比重が大きく、経営層からも注視される部分だ。日々の工数チェックはそのまま先方への信頼関係や支払いに直結するため、ミスは許されない。その部分も、紙運用からデジタル管理へ移行したことで、正確性と透明性が向上し、管理部門の負担も軽減されたそうだ。

その一方で、導入当初の現場の反応は決して前向き一色ではなかったのだという。デジタル化したシステムに苦手意識を持っていて、実際に「難しそうだ」という声もあった。そこで重視されたのが、徹底した"現場目線"である。画面構成は従来の紙運用になるべく近づけ、入力項目は極力シンプルにするなど工夫を重ねた。説明資料も大きな文字で簡潔にまとめ、現場の抵抗感を最小限に抑えることに注力した。その結果、システムは現場にスムーズに浸透し、導入後は「この部分の情報も見たい」といった前向きな改善要望も寄せられるようになったそうだ。

実は、JM社がADK富士システムに依頼するまでには、8〜9社への打診と複数社でのトライアルという長い検討期間があったという。その多くが「うちでは対応できない」「それは難しい」と断られる中、当時は諦めの気持ちも大きかったと伊藤氏は振り返る。しかし、ADK富士システムとの打ち合わせで、現場の実態を踏まえた具体的な提案内容を目にし、導入を決断した。悩みや現場の実態が正確に把握されており、それに応えようという寄り添いや提案があったことが決め手だったという。JM社とADK富士システムの両会社間には、地理的に大きな距離がある。しかし、打ち合わせや仕様調整は主にオンライン「Teams」で行われ、ADK富士システム社内での情報共有も迅速であったこともポイントの一つだ。現在はグループ会社への展開も進んでいるのだという。

ただ、これは通過点の一部だ。現在システム管理しているのは外注工数の一部であり、材料費や自社社員の労務費などを含めたトータルの原価管理、さらには見積・受注・予算管理までを一気通貫で可視化することがJM社の次の課題だと伊藤氏は語尾を強める。社員の退勤時間が早まり、人を増やさずに業務が回る。その「目に見える変化」は、社内全体へ確実に届いているようであった。

「今困っている業務をどうやりやすく工夫するか」これこそが今回の始まりだった。DXは、単に業務をデジタル化することではない。課題を共有し、理解し合い、ともに解決へ向かう関係性を築くことでもあるのではないか。三重県と秋田県という地理的距離を越えて生まれた今回の事例は、DXが企業と企業、人と人をつなぐ力を持つことを示す一つの好例だったといえる。

編集・監修:創生する未来編集部 執筆:中野友香

社名

ジャパンマテリアル株式会社(JAPAN MATERIAL Co.,Ltd.)

代表取締役社長

田中 久男

住所(本社)

〒510-1311 三重県三重郡菰野町永井3098番22